- 1r camino de No.101 Wanbo, ciudad de Nancon, distrito de Panyu, Guangzhou, Guangdong, China

- 0086-731-86452692

- sales@finegosteel.com

Noticias de la industria

¿Cómo dominar la soldadura de tubo rectangular para proyectos estructurales?

La falla estructural a menudo comienza con una mala articulación. Las soldaduras débiles cuestan dinero, retrasan los proyectos y arruinan la reputación, pero dominar la técnica correcta garantiza seguridad y durabilidad en todo momento. SoldaduraTubo rectangularRequiere una preparación precisa, específicamente un corte de ingle de 45 grados yLimpie los bisels. Use un ángulo de desplazamiento cuesta abajo para las soldaduras de esquina para evitar quemaduras. Sujeción segura y soldadura por tachuela en todas las esquinas son esenciales para mantener un ángulo de 90 grados y evitarDistorsión térmicaDurante el proceso.

He visto muchos proyectos de construcción enfrentar retrasos simplemente porque las conexiones de acero no se manejaron correctamente. Una mala soldadura se ve mal, pero lo más importante, es peligroso. En mis años en el Acero de la Fina, he aprendido que seguir un proceso estricto ahorra tiempo y materiales. Déjame guiarte a través de los pasos exactos que utilizo para obtener un resultado perfecto.

¿Cuál es la mejor manera de preparar el metal para una unión fuerte?

El metal sucio conduce a soldaduras débiles y porosas. Si omite los pasos de limpieza y corte, incluso la mejor máquina de soldadura no puede salvar el proyecto. La base de una buena soldadura radica en la preparación de la junta. Debe cortar el tubo en un ángulo preciso de 45 grados y biselar los bordes para garantizar una penetración profunda. La limpieza del metal para eliminar el óxido, el aceite y la incrustación del molino es obligatoria para evitar defectos como la porosidad en el cordón final.

No puedo enfatizar esto lo suficiente: la preparación es donde ocurre el verdadero trabajo. Cuando procesamos pedidos en Acero, nos aseguramos de que cada corte esté limpio. Para que usted pueda hacer esto en el lugar, comience con su sierra de banda. Ponlo a un corte estricto de 45 grados. Una vez cortado, es probable que vea rebabas-bordes ásperos dejados por la sierra. Usted debe utilizar una amoladora con una rueda dura para eliminar estos. Pero simplemente eliminar las rebabas no es suficiente. Necesitas crear un bisel. Esto significa moler el borde del metal cortado para crear una forma de "V" cuando las dos piezas se unen. Esta ranura en V permite que el metal de soldadura fluya hasta el fondo de la junta, en lugar de simplemente sentarse en la parte superior. Si está soldando un tubo rectangular con paredes gruesas, esto no es negociable. Sin un bisel, la soldadura es superficial y se agrietará bajo tensión. Por último, bájalo todo. Cualquier grasa o pintura contaminará el baño de soldadura.

| Paso de preparación | Herramienta requerida | Por qué es crucial |

|---|---|---|

| Corte de inglete | Sierra de banda | Crea el ángulo inicial de 45 grados para una unión de esquina. |

| Desbarbado | Amoladora de ángulo | Elimina fragmentos de metal afilados que impiden un ajuste apretado. |

| Biselado | Disco de la amoladora/de la aleta | Aumenta el área superficial para que la soldadura penetre profundamente. |

| Limpieza | Cepillo de alambre/acetona | Elimina los contaminantes que causan soldaduras débiles y porosas. |

¿Cómo se ejecuta la soldadura para evitar la deformación?

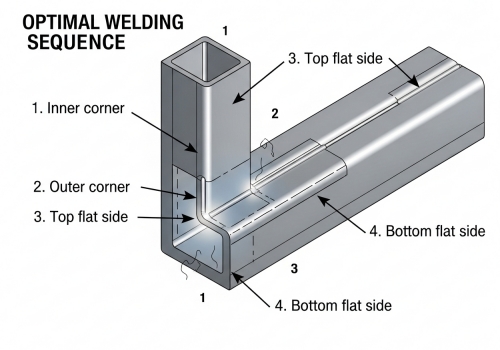

El calor hace que el metal se expanda y se salga de forma. Si suelda en el orden incorrecto, su esquina perfecta de 90 grados se torcerá en algo inutilizable. Para evitar la distorsión, tachuela las cuatro esquinas primero mientras se verifica con un cuadrado de encuadre. Soldar primero la esquina de empalme interior, seguida de la esquina exterior, y terminar con las caras planas. Esta secuencia específica equilibra la entrada de calor y mantiene el tubo rectangular recto y fiel a las dimensiones.

Una vez que su preparación está hecha, el ajuste es el siguiente desafío. Coloque sus dos piezas sobre una mesa plana. Por lo general, dejo un pequeño espacio, aproximadamente 1/16 de pulgada, entre las piezas. Este hueco ayuda a que la soldadura se hunda en profundidad. Use un cuadrado de encuadre para asegurarse de que la esquina esté exactamente a 90 grados. Ahora, no empieces a soldar una línea completa. Usted debe "virar" primero. Coloque una pequeña soldadura por puntos en la esquina interior, luego revise su cuadrado. A continuación, tachuela la esquina exterior, y comprobar de nuevo. Haga lo mismo para los lados planos. Cuando estás listo para ejecutar la cuenta completa, la gravedad es tu amiga. Para las esquinas verticales, coloque mi pistola MIG en la parte superior y arrastre el charco de soldadura cuesta abajo. Esto me da un acabado plano y liso. Muevo la pistola en un pequeño patrón circular. Esto "sutura" los dos lados del tubo rectangular de soldadura juntos de manera uniforme. Aquí hay un consejo crítico que comparto con nuestros socios de EPC: Observe el calor. Los tubos rectangulares tienen lados planos largos que les encanta warp. Al soldar primero la esquina interior, se tira del metal. Luego, la soldadura de la esquina exterior la tira hacia atrás. Esto equilibra el estrés. Si sueldas un lado completamente antes que los otros, el tubo se doblará como un plátano.

¿Qué equipo garantiza los mejores resultados para su proyecto?

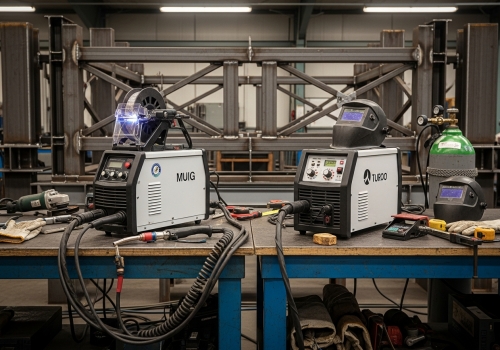

Usar una máquina de potencia insuficiente conduce a soldaduras "frías" que no pasan la inspección. Necesita un equipo confiable que coincida con el grosor del material y el flujo de trabajo de su trabajo específico. Seleccione un soldador en función de su tipo de material y volumen de producción. Para la construcción de acero estándar, una soldadora MIG de alta calidad es eficiente y fuerte. Si está trabajando con aluminio, debe usar una máquina TIG AC/DC. Asegúrese de que su fuente de energía tenga un altoCiclo de trabajoPara manejar el trabajo continuo sin el recalentamiento.

Elegir la máquina correcta es una decisión comercial tanto como técnica. Como gerente de compras, usted sabe que el tiempo de inactividad cuesta dinero. Al soldar tubos rectangulares para soportes estructurales, casi siempre recomiendo la soldadura MIG (GMAW). Es rápido, funciona bien en los rangos de espesor que generalmente vemos en la construcción (3mm a 10mm) y es más fácil de aprender para los operadores. Sin embargo, si su proyecto involucra tubos rectangulares de aluminio para características arquitectónicas, no puede usar una configuración de DC MIG estándar. Necesita una soldadora TIG AC/DC. TIG es más lento pero produce una soldadura mucho más limpia y atractiva que requiere menos molienda más tarde. Antes de comprar, mire el "Ciclo de trabajo" en la hoja de especificaciones. Si una máquina tiene un ciclo de trabajo del 30% a 200 amperios, solo puede soldar durante 3 minutos de cada 10 minutos. Para un sitio industrial, esto es demasiado lento. Quieres una máquina que pueda funcionar más tiempo. En Acero, utilizamos equipos de grado industrial porque la confiabilidad es parte de nuestra marca. Ya sea que compre nuevos o usados, se adhieren a marcas de renombre. Una máquina de importación barata podría ahorrar $500 hoy, pero le costará miles cuando se descompone en medio de un proyecto apresurado.

| Característica | Soldador MIG (GMAW) | Soldador del TIG (GTAW) |

|---|---|---|

| Velocidad | Rápido, alta tasa de deposición | Control lento y preciso |

| Nivel de habilidad | Más fácil de aprender | Requiere alta habilidad |

| Mejor para | Acero estructural, paredes gruesas | Aluminio, paredes delgadas, juntas visibles |

| Limpieza | Moderado (salpicaduras) | Muy bajo (cordón limpio) |

Conclusión

Para obtener una unión fuerte, bisela los bordes, soldadura de tachuela con cuidado para mantener la alineación, y gestionar su entrada de calor. La preparación adecuada y el equipo adecuado aseguranIntegridad estructuralCada vez.

Idiomas

Idiomas