- 1r camino de No.101 Wanbo, ciudad de Nancon, distrito de Panyu, Guangzhou, Guangdong, China

- 0086-731-86452692

- sales@finegosteel.com

Control de calidad

LÍNEA DE PRODUCCIÓN DE TUBOS SIN COSTURA

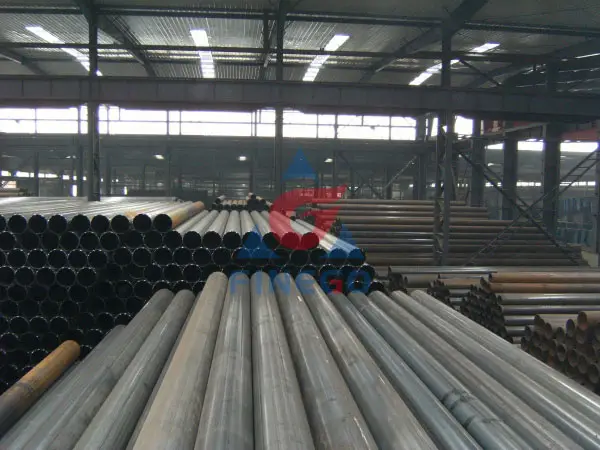

Línea de producción de laminado en caliente

En la actualidad, contamos con 3 conjuntos de líneas de producción de tubos de acero sin costura laminados en caliente con una capacidad de producción anual de 1,35 millones de toneladas. El laboratorio físico y químico realiza diversas pruebas físicas y químicas en tuberías de acero y está equipado con detectores de fallas por corrientes parásitas, detectores de fugas de flujo magnético y detectores de fallas ultrasónicos. Se utiliza para tuberías de acero sin costura y carcasas de aceite de alta, media y baja presión. Las medidas de inspección integrales pueden cumplir varios requisitos estándar de prueba e inspección para tuberías de acero.

Línea de producción de tubos de laminación continua (MPM) de dos rodillos Φ114: Φ32 ~ Φ114 × 3 ~ 30 mm

Línea de producción de tubos de laminación continua (PFQ) de tres rodillos Φ180: Φ108 ~ Φ219 × 5 ~ 40 mm

Línea de producción de tubos de laminación continua (PFQ) de tres rodillos Φ273: Φ177,8 ~ Φ356 × 6 ~ 50,0 mm

Además, hay 12 líneas de producción de expansión térmica, el rango de tamaño de producción es: Φ356 ~ Φ1200 × 8 ~ 50,0 mm)

Línea de producción de tubos de laminación continua (MPM) de dos rodillos Φ114

El equipo principal de la línea de laminación continua de dos rodillos se compone de "máquina perforadora de rodillos cónicos + laminador continuo PQF de 6 soportes + máquina de ajuste de microtensión de 14 soportes". La unidad produce principalmente tuberías de petróleo de alta calidad con una gran relación diámetro-pared (D/S), tuberías de conducción, tuberías estructurales, tuberías de calderas, especificaciones de producto Φ32~114×3~30 mm, con una producción anual diseñada de 300.000 toneladas.

Línea de producción de tubos de laminación continua (PFQ) de tres rodillos Φ180

Rango de especificaciones:

Diámetro del producto: Φ114~ Φ219 × 5 ~ 40 mm

La capacidad de producción anual puede alcanzar las 400.000 toneladas.

Para carcasas de aceite, tuberías de conducción, tuberías estructurales, tuberías de fluido, tuberías de calderas, etc.

Línea de producción de tubos de laminación continua (PFQ) de tres rodillos Φ273

Esta serie de equipos puede producir diversos tubos de acero sin costura de grado acero con tamaños que varían desde Φ177,8 ~Φ356×6 ~ 50,0 mm, y cubren tuberías de pozos de petróleo, tuberías de conducción, tuberías de energía, tuberías de calderas de alta presión y tuberías de energía nuclear, tuberías de infraestructura urbana. , etc., la capacidad de producción anual puede alcanzar las 600.000 toneladas.

Equipos de tratamiento térmico.

Equipo de enfriamiento: la temperatura máxima de calentamiento es de 1100°C; la precisión de la diferencia de temperatura de calentamiento es de ±10°C; la longitud efectiva del horno es de 13 m; el dispositivo de enfriamiento es rociador interno + ducha externa, la capacidad máxima es 120 piezas/hora; Espesor 4,5 ~ 40 mm, largo 6 ~ 13 m. Equipo de templado: la temperatura máxima de templado es de 800°C; la precisión de la diferencia de temperatura de calentamiento es de ±5°C; la longitud efectiva del horno: 16,7 m; el diámetro de la tubería puede ser de 73~219 mm, el espesor de la pared es de 4,5~40 mm y la longitud es de 6~13 m.

Línea de producción laminada en frío/estirada

Laminado en frío

Hay 10 líneas de producción de laminación en frío con una capacidad de producción anual de 30.000 toneladas, incluidas una de 280, una de 150, una de 110, una de 90, tres de 60 y tres de 30;

Especificación del producto: diámetro exterior Φ20~273 mm, espesor de pared 1,0~32 mm.

Molino de estirado en frío

8 juegos de máquinas trefiladoras en frío hidráulicas y de cadena de 10 a 200 toneladas;

Especificaciones del producto: diámetro exterior Φ20~273 mm, espesor de pared 1,0~26 mm, longitud ≤25000 mm;

El producto tiene una amplia gama de tamaños y especificaciones flexibles; el diámetro exterior tiene alta precisión y se puede producir en pequeños lotes.

Equipos de decapado y desengrase

El sistema de desengrase ácido en talleres de extrusión y laminación en frío incluye 3 tanques de decapado con ácido sulfúrico, 3 tanques de decapado con ácido mixto, 2 tanques de desengrase, 2 tanques de agua caliente, 4 tanques de agua limpia, 1 tanque de blanqueamiento, 1 tanque de pasivación, 1 tanque de neutralización;

La capacidad de decapado y desengrasado de un solo tanque es de 4 t/h;

Está equipado con un sistema de recuperación de ácidos residuales, un sistema de tratamiento de aguas residuales que contienen ácido y un sistema de tratamiento de niebla ácida.

horno de recocido

El horno de recocido libre de oxígeno adopta el método de calentamiento eléctrico y horno de recocido isotérmico de esferoidización con atmósfera protectora de evacuación previa para realizar el recocido no oxidativo de la pieza de trabajo mediante el método de precalentamiento de la protección de nitrógeno al vacío antes y después. El equipo tiene las características de bajo consumo de atmósfera, bajo consumo de energía, procesamiento posterior limpio y velocidad de calentamiento rápida y uniforme, lo que acorta en gran medida el tiempo del proceso de recocido, oxida y descarbura la pieza de trabajo después del recocido y la profundidad de la capa de carbono agotada. es inferior a 0,05 mm.

LÍNEA DE PRODUCCIÓN DE TUBERÍAS OCTG

Línea de producción de carcasas y tubos

La empresa cuenta actualmente con 4 líneas de producción de carcasas de aceite, de las cuales 33,4-177,8 mm2, 177,8-340 mm1, 406-762 mm1, pueden procesar y suministrar diámetros exteriores de 33,4 ~ 762 mm, J55, K55, L80, N80-1/Q, P110, C90, C110, Q125 y otros grados de acero, tuberías para pozos de petróleo, carcasas, acoplamientos y conexiones cortas de varios tipos de roscas, con una capacidad de procesamiento anual de 120.000 toneladas. Puede producir carcasas de petróleo con un diámetro de 33,4 mm a 762 mm, diámetro de procesamiento 33- 762 mm.Tubos y cribas para control de arena: carcasa de aceite con ranuras láser, carcasa de aceite de alambre enrollado, acoplamientos, tubos de perforación, cribas enrolladas con alambre, cribas perforadas, cribas ranuradas y cribas de perforación.

Prensa recalcadora hidráulica

La prensa recalcadora hidráulica elegida para esta producción tiene capacidad suficiente para recalcar tubos mínimos y máximos desde 2 3/8 hasta 4 1/2 (de 60,3 mm a 114,3 mm).

Se colocan 2 juegos de prensas recalcadoras hidráulicas simultáneamente, un juego de prensas recalcadoras hidráulicas se usa para terminar de recalcar un extremo de la tubería, otro juego de prensas recalcadoras hidráulicas se usa para recalcar otro extremo de la tubería, lo que aumenta en gran medida la productividad y la eficiencia.

Máquina de prueba de mandril de deriva

Después del recalcado, la prueba del mandril de derivación debe realizarse de acuerdo con el estándar API 5CT.

Esta máquina de prueba de mandril de deriva es un equipo especial para la inspección de calidad del diámetro de tuberías de petróleo. Adopta un calibre de diámetro estándar para probar la cilindricidad y rectitud de la tubería de aceite. La máquina de prueba de mandril de derivación de tubos de petróleo cumple con los requisitos de la Tabla C.31: Tamaño de deriva estándar en el estándar API SPEC 5CT.

Torno de campo petrolero

Torno CNC de plataforma petrolífera de tipo económico, torno CNC de plataforma inclinada moderada y torno CNC de plataforma petrolífera de alto rendimiento. El torno CNC de plataforma plana de tipo económico está equipado con mandriles neumáticos dobles, torreta eléctrica V4, SINUMERIK808D o CNC Fanuc 0i-TF Sistema.El torno CNC de plataforma inclinada moderada está equipado con mandriles hidráulicos dobles, torreta hidráulica H8 y sistema CNC Fanuc 0i-TF. La productividad es de 4 a 5 veces mayor que la de un torno ordinario para campos petroleros. Los 3 tipos de tornos para campos petroleros pueden cumplir con los requisitos de precisión del estándar API 5B.

Máquina de prueba hidrostática

La máquina de prueba hidrostática de tubos adopta un método avanzado de sellado radial, que requiere sellado de la cara del extremo sin conexión de rosca, y adopta un dispositivo de cojinete de cuña. La interfaz hombre-máquina y el sistema de monitoreo en tiempo real por computadora pueden mostrar la curva de presión y el valor en tiempo real y registrar y guardar de forma acumulativa cada parámetro.

Línea de producción de tubos de perforación

La línea de producción de tubos de perforación API 5DP está compuesta por un horno de calentamiento por inducción, un dispositivo automático de alimentación y descarga, una prensa hidráulica volcadora, una máquina de prueba de mandril de deriva, una línea de tratamiento térmico de tubos de perforación, una máquina enderezadora hidráulica, un torno para zonas petrolíferas, una máquina de soldadura por fricción y un tratamiento térmico para el área de soldadura. línea, máquina de pintura, máquina de medición de longitud y peso y máquina de codificación y marcado de colores, etc.

Máquina hidráulica para recalcar tubos de perforación

La rigidez de la máquina principal aumenta, la fuerza de volcado de 400T y la cavidad de 256 mm hacen que su rango de trabajo sea mucho mayor que el de otros modelos; debido al uso de un mecanismo de bloqueo bilateral, equilibra la fuerza de inclinación de la placenta y hace que su trabajo sea más estable

Máquina de soldadura por fricción hidráulica

La máquina de soldadura por fricción hidráulica puede realizar alimentación automática del cuerpo del tubo, soldadura por fricción, extracción de cordones de soldadura interior y exterior y descarga de tubería de perforación después de la soldadura. La eliminación del cordón de soldadura interior se realiza mediante un punzón interno, la eliminación del cordón de soldadura exterior se realiza mediante una herramienta de corte. Las acciones del equipo son consistentes, precisas y la parte de soldadura de la pieza de trabajo se suelda en toda la superficie de contacto, la orientación axial y radial es precisa.

Línea de tratamiento térmico del área de soldadura.

El horno de inducción de frecuencia intermedia se utiliza para calentar el área de soldadura de la tubería de perforación a la temperatura de recocido para eliminar la tensión de soldadura. Después de eso, el área de soldadura se calienta hasta la temperatura de enfriamiento, luego se rocía agua al área de soldadura para enfriarla. Por último, el área de soldadura se calienta a la temperatura de templado y se mantiene en esta temperatura durante algún tiempo. Las bobinas de inducción tienen funciones de ajuste de posición (arriba y abajo, izquierda y derecha, adelante y atrás) para garantizar una posición de calentamiento precisa. Durante el proceso de calentamiento , la tubería de perforación gira sobre el transportador de tuberías para garantizar una temperatura uniforme.

Torno de roscado de tubos

El torno CNC para roscas de tubos es un nuevo tipo de máquina herramienta CNC especialmente diseñada y fabricada para los requisitos de procesamiento de roscas de oleoductos, tubos de perforación y carcasas en las industrias petrolera, química y metalúrgica. La máquina herramienta adopta una pieza de trabajo de sujeción de doble mandril, un inversor de tres velocidades y un sistema de control automático CNC. Puede procesar con precisión varias roscas internas y externas y tiene la función de un torno CNC normal.

LÍNEA DE PRODUCCIÓN DE TUBOS SOLDADOS

Línea de producción de tuberías ERW/HFW

La empresa cuenta con cuatro líneas de producción de tubos soldados HFW y ERW de avanzada internacional, incluidas Φ60, Φ168, Φ273, Φ660, etc., que pueden producir tubos de acero ERW con un diámetro exterior de 21,3-660 mm, un espesor de pared de 1-20 mm y una longitud de 6-18m, material S235, S355, Q345A, B, C, D, L245-L450, B-X70, con una capacidad de producción anual de 300.000 toneladas. Los productos HFW/ERW se utilizan principalmente en petróleo, gas natural, agua, vapor, transmisión de gas urbano, redes de tuberías urbanas, industria química, energía eléctrica, estructuras de acero y otras industrias.

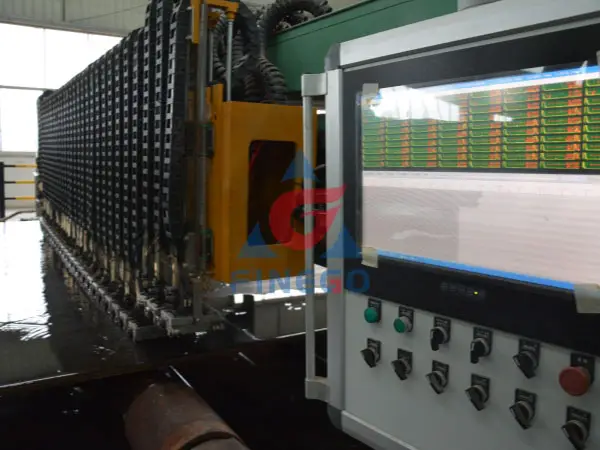

Otro conjunto completo de equipos de inspección y marcado en línea

El probador ultrasónico de placas en línea, el probador ultrasónico de costuras de soldadura, el probador ultrasónico fuera de línea y de extremos de tuberías, el probador hidrostático. Y sistema de grabación de marcado de la empresa alemana GABRIEL. Todos estos equipos vitales garantizan la fabricación de tubos soldados de alta calidad.

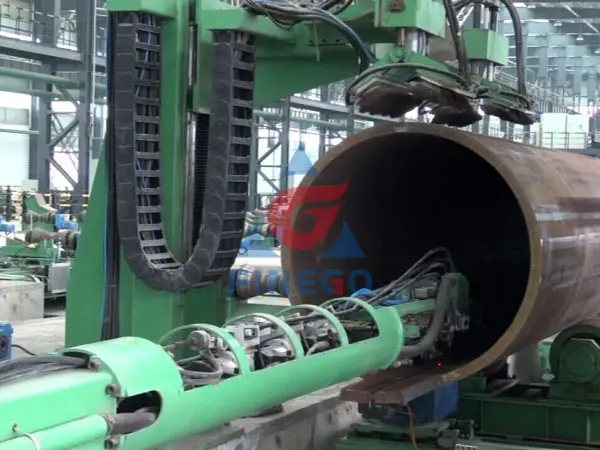

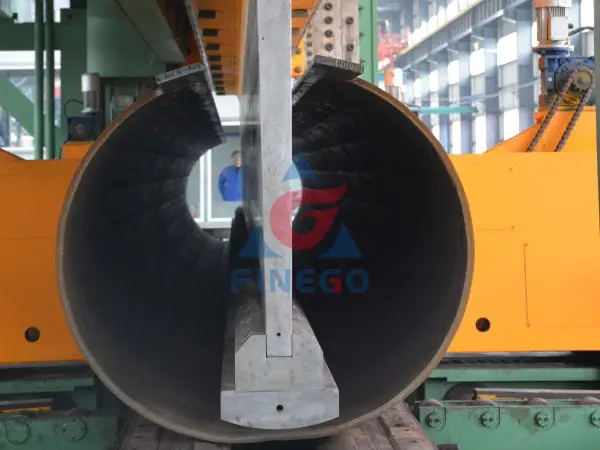

Línea de producción de tubos LSAW/SAWL

La fábrica ha introducido un conjunto completo de líneas de producción JCOE y HME para tubos de acero soldados por arco sumergido de doble cara con costura recta, especializándose en la producción de tubos de acero soldados por arco sumergido de doble cara con costura recta de paredes gruesas y de gran diámetro y tubos en T. Tubos soldados con forma. Las especificaciones del producto son OD324mm-OD7000mm, espesor de pared de 6mm-200mm, longitud de 3m-70m, con una capacidad de producción anual de 500.000 toneladas.

Los estándares de implementación del producto son:

ASTM A53, API 5L PSL1/PSL2, ASTM A252, ASTM A671, ASTM A672, ASTM A691, EN10210, EN10217, EN10219, etc. Material: Q235, Q345, Ll75-L555, X42-X80, S235, S275, S355J2, P355NH , P460NH, etc. Los productos LSAW se utilizan ampliamente en varios tipos de tuberías de transmisión de petróleo y gas y en la construcción de estructuras de acero, incluidos oleoductos, gas natural, redes de tuberías urbanas, tuberías de agua y carbón de minas, tuberías de lodos de carbón de minas, transmisión de alto voltaje. líneas, energía eólica, puentes, edificios con estructura de acero para ferrocarriles de alta velocidad, etc.

Línea de producción de procesos de moldeo JOCE

Adopta el proceso JCO (J-ing, C-ing y O-ing) de contorsión de eje continuo con características de alta precisión y eficiencia de formación, así como una distribución equilibrada de la tensión de formación. Que puede producir tubos soldados con costura recta con diámetro exterior: Φ356~Φ1626mm. PESO: 6~50 mm. El equipo principal, como el predoblado, lo proporciona la máquina de forja y prensado Tianshui. La presoldadura adopta soldadura con protección de gas CO2 de alta potencia y un proceso de presoldadura de longitud completa de alta velocidad. Adopta una máquina de soldadura por arco sumergido automática CC/CA de múltiples cables Lincoln y está equipada con una máquina cortadora por llama automática de placas de acero, una máquina enderezadora de tubos de acero, una máquina de acabado de tubos de acero y una detección de fallas UT manual en línea de placas de acero. Se utiliza principalmente para tuberías de transporte de petróleo, productos químicos, gas natural, energía eléctrica, gas ciudad, suministro y drenaje de agua, etc.

Línea de producción de perfilado HME

La línea de producción está formada por "CCO" utilizando el método de laminación con mandril, y está formada por el proceso de expansión en frío después de la soldadura, y está formada por una máquina dobladora de tres/cuatro rodillos. Puede producir tubos soldados con costura recta con un diámetro exterior de Φ324 mm-Φ7000 mm, espesor de pared de 8 mm-200 mm y una longitud de 3 m-7 m. Precaliente el tratamiento y luego use un solo cable y varios cables para soldadura directa interna, soldadura directa externa, soldadura circunferencial interna y soldadura circunferencial externa. La característica de esta línea de producción es que el producto tiene un gran espesor de pared y un gran diámetro, lo que puede usarse ampliamente en tuberías estructurales, como puentes de estructuras de acero, equipos de plataformas marinas, pilotes de tuberías súper largas, etc.

Línea de producción de tuberías SSAW/SAWH

La empresa cuenta ahora con 8 líneas de producción de tubos de acero en espiral y 2 líneas de producción anticorrosión y preservación del calor. Puede producir varias especificaciones de tubos de acero en espiral con un diámetro de 219-3500 mm, un espesor de pared de 4-25,4 mm y una longitud de 3-70 m. Los estándares de implementación del producto son: ASTM A53, API SL PSL1/PSL2, ASTM A252, EN10210, EN10217, EN10219, etc., con una capacidad de producción anual de 600.000 toneladas, los productos SSAW se utilizan ampliamente en gas natural, petróleo, productos químicos y electricidad. Energía, calor, agua, dragado marino, construcción de puertos, infraestructura, red de tuberías urbanas y otros campos.

LÍNEA DE PRODUCCIÓN DE TUBOS DE ACERO INOXIDABLE

Línea de producción de tubos de acero inoxidable sin costura

La empresa cuenta con equipos de producción: 32 trefiladoras en frío, 9 laminadores en frío LG60, 2 laminadores en frío LG120 y 1 laminador en frío LG280. El equipo de inspección incluye un analizador de composición química, una máquina de prueba química universal, un detector de fallas por corrientes parásitas, un detector de fallas ultrasónico, una máquina de prueba hidráulica, un espectrómetro importado de Alemania y otros equipos de prueba. Las especificaciones de producción son: diámetro exterior Φ6~Φ762 mm, espesor de pared 0,5 ~ 50 mm; principales Los grados son: 304L/H, 316L/H, 321L/H, 317L, 310S, 201B, 201H, 2205, S31803, S32750, TP309, TP347/347H, 904L, etc.; GOST, JIS, etc., se utilizan ampliamente en los campos petroquímico, fertilizantes, energía nuclear, calderas, barcos, protección ambiental, aviación, papel, alimentos y medicina. La empresa está dominada por TP304, 304, TP304L, TP316, TP316L, TP321,

Línea de producción de tubos de acero inoxidable soldados

La introducción de una nueva y avanzada línea de producción internacional de tubos soldados de acero inoxidable, una unidad de línea de producción continua automática Φ630 y múltiples conjuntos de unidades de soldadura por un solo lado y soldadura por plasma alemana de formación de dos lados y unidades de soldadura por arco sumergido, la producción de tubos soldados se puede dividir en costura recta simple, costura recta doble y anillo Junta a tope: costura simple (φ6 mm-φ1422 mm), espesor de pared de 0,2 mm a 40 mm; costura doble (φ630-φ2020) espesor de pared de 2 mm a 80 mm, costura anular (por encima de Φ630), espesor de pared de 2 mm a 100 mm. En la actualidad, los principales materiales utilizados por la empresa son: acero inoxidable con base níquel (NO8904, N06600, N08825, etc.), acero inoxidable dúplex (S32750, S31803, S32205), acero inoxidable austenítico (310S, 309S, 316L, 321 , 304L, 304, etc.), cuerpo del elemento de hierro (430, 409L, etc.),

Línea de producción de proceso de conformado único

Cuenta con la línea de producción de conformado simple de gran diámetro JCO internacionalmente avanzada, una unidad de doblado y conformado CNC de 3200 toneladas y una unidad de laminación. Cuenta con equipo de tratamiento térmico de solución brillante de acero inoxidable, solución sólida en línea de tuberías, equipo de detección de fallas por corrientes parásitas y equipo de limpieza ultrasónica, y cuenta con inspección y pruebas perfectas. El equipo cubre diversos elementos de pruebas físicas, químicas y no destructivas de materias primas, procesos de producción y productos terminados. La producción y la inspección se llevan a cabo en estricta conformidad con la norma americana ASTM, la norma japonesa JIS, la norma alemana DIN y los estándares de la industria. Los productos de la empresa tienen especificaciones completas, tecnología avanzada y alta calidad. La producción de tubos abarca 304, 304L, 316L, 321, 347, 310S, acero bifásico, acero aleado a base de níquel y otros materiales de acero inoxidable. Tuberías de acero inoxidable de diferentes calidades con espesores de pared desde 0,2 mm hasta 40 mm.

Línea de producción de proceso de moldeo continuo

Hay más de 20 líneas de producción de moldeado continuo con especificaciones de producto completas, que pueden producir diámetros exteriores de 6 mm a 406 mm, espesores de pared de 0,4 mm a 20 mm y una capacidad de diseño anual de más de 40.000 toneladas.

-

Línea de producción de tuberías hfw 1

-

Línea de producción de tuberías hfw 2

-

Línea de producción de tuberías hfw 3

-

Línea de producción de tuberías hfw 4

-

Línea de producción de tuberías hfw 5

-

Línea de producción de tubos hfw 6

-

Línea de producción de tubos hfw 7

-

Línea de producción de tuberías hfw 8

-

Línea de producción de tuberías hfw 9

-

Línea de producción de tuberías hfw 10

-

Línea de producción de tuberías Hme 1

-

Línea de producción de tuberías Hme 2

-

Línea de producción de tuberías Hme 3

-

Línea de producción de proceso de formación JOCE 1

-

Línea de producción de proceso de formación JOCE 2

-

Línea de producción de proceso de formación JOCE 3

-

Línea de producción de proceso de formación JOCE 4

-

Línea de producción de proceso de formación JOCE 5

-

Línea de producción de tubos de acero soldados por arco sumergido de costura recta 1

-

Línea de producción de tubos de acero soldados por arco sumergido de costura recta 2

-

Línea de producción de tubos de acero de soldadura por arco sumergido de costura recta 3

-

Línea de producción de tubos de acero de soldadura por arco sumergido de costura recta 4

-

Línea de producción de tubos de acero soldados por arco sumergido de costura recta 5

-

Línea de producción de tuberías Ssaw 1

-

Línea de producción de tuberías Ssaw 2

-

Línea de producción de tuberías Ssaw 3

-

Línea de producción de tuberías Ssaw 4

-

Línea de producción de tuberías Ssaw 5

-

Línea de producción de tuberías Ssaw 6

-

Línea de producción de tuberías Ssaw 7

-

Proceso de soldadura de tubos de acero inoxidable 1

-

Proceso de soldadura de tubos de acero inoxidable 2

-

Proceso de soldadura de tubos de acero inoxidable 3

-

Línea de producción de tubos sin costura de acero inoxidable 1

-

Línea de producción de tubos sin costura de acero inoxidable 2

-

Línea de producción de tubos sin costura de acero inoxidable 3

-

Línea de producción de tubos sin costura de acero inoxidable 4

-

Línea de producción de dibujo en frío 1

-

Línea de producción de dibujo en frío 2

-

Línea de producción de dibujo en frío 3

-

Línea de producción de dibujo en frío 4

-

Línea de producción de laminación en frío 1

-

Línea de producción de laminación en frío 2

-

Línea de producción de laminación en frío 3

-

Línea de producción de laminación en frío 4

-

Línea de producción de laminación en caliente 1

-

Línea de producción de laminación en caliente 2

-

Línea de producción de laminación en caliente 3

-

Línea de producción de laminación en caliente 4

-

Línea de producción de manguitos 1

-

Línea de producción de manguitos 2

-

Línea de producción de manguitos 3

-

Línea de producción de manguitos 4

-

Línea de producción de manguitos 5

-

Línea de producción de tuberías dirll 1

-

Línea de producción de Dier 2

-

Línea de producción de Dier 3

-

Línea de producción de tuberías dirll 4

-

Línea de producción de tuberías dirll 5

Idiomas

Idiomas