- Но.101 дорога Ванбо 1-ая, городок Нанкун, район Паню, Гуанчжоу, Гуандун, Китай

- 0086-731-86452692

- sales@finegosteel.com

Контроль качества

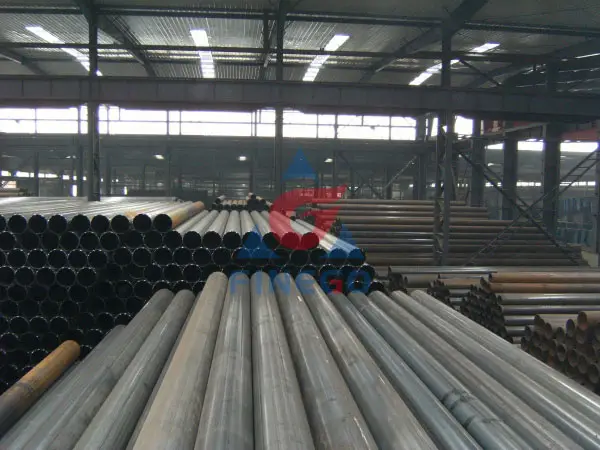

ЛИНИЯ ПО ПРОИЗВОДСТВУ БЕСШОВНЫХ ТРУБ

Линия по производству горячекатаного проката

В настоящее время у нас есть 3 комплекта линий по производству горячекатаных бесшовных стальных труб с годовой производственной мощностью 1,35 миллиона тонн. Физико-химическая лаборатория проводит различные физико-химические испытания стальных труб и оснащена вихретоковыми дефектоскопами, магнитопотоковыми детекторами и ультразвуковыми дефектоскопами. Он используется для бесшовных стальных труб высокого, среднего и низкого давления и нефтяных кожухов. Меры всестороннего контроля могут соответствовать различным стандартным требованиям к испытаниям и проверкам стальных труб.

Двухвалковая линия непрерывной прокатки труб Φ114 (MPM): Φ32 ~ Φ114 × 3 ~ 30 мм

Трехвалковая линия непрерывной прокатки труб Φ180 (PFQ): Φ108 ~ Φ219 × 5 ~ 40 мм

Трехвалковая линия непрерывной прокатки труб Φ273 (PFQ): Φ177,8 ~ Φ356 × 6 ~ 50,0 мм

Кроме того, имеется 12 производственных линий термического расширения, диапазон размеров продукции: Φ356 ~ Φ1200 × 8 ~ 50,0 мм).

Двухвалковая линия непрерывной прокатки труб Φ114 (MPM)

Основное оборудование двухвалковой линии непрерывной прокатки состоит из «прошивной машины с коническими валками + 6-клетьевого стана непрерывной прокатки PQF + 14-клетевой машины для установки микронатяжения». Подразделение в основном производит высококачественные нефтяные трубы с большим соотношением диаметра к стенке (D/S), линейные трубы, конструкционные трубы, котельные трубы, технические характеристики продукта Φ32~114×3~30 мм, проектная годовая производительность 300 000 тонн.

Трехвалковая линия непрерывной прокатки труб Φ180 (PFQ)

Диапазон спецификации:

Диаметр изделия: Φ114~ Φ219 × 5 ~ 40 мм

Годовая производственная мощность может достигать 400 000 тонн.

Для масляного кожуха, линейной трубы, структурной трубы, трубы для жидкости, трубы котла и т. д.

Трехвалковая линия непрерывной прокатки труб Φ273 (PFQ)

Эта серия оборудования может производить бесшовные стальные трубы различных марок стали размером от 177,8 до 356 × 6 ~ 50,0 мм, включая трубы для нефтяных скважин, линейные трубы, энергетические трубы, трубы для котлов высокого давления, трубы для атомной энергетики, трубы для городской инфраструктуры. и т. д., годовая производственная мощность может достигать 600 000 тонн.

Оборудование для термообработки

Закалочное оборудование: максимальная температура нагрева 1100°С; точность разницы температур нагрева составляет ±10°C; эффективная длина печи – 13м; закалочное устройство внутреннее распыление + наружный душ, максимальная производительность 120 шт/час; Толщина 4,5 ~ 40 мм, длина 6 ~ 13 м. Температурное оборудование: максимальная температура отпуска 800°С; точность разницы температур нагрева составляет ±5°C; эффективная длина печи: 16,7м; диаметр трубы может составлять 73–219 мм, толщина стенки 4,5–40 мм, длина 6–13 м.

Холоднокатаная/тянутая производственная линия

Холоднокатаный стан

Имеется 10 производственных линий холодной прокатки с годовой производственной мощностью 30 000 тонн, в том числе одна 280, одна 150, одна 110, одна 90, три 60 и три 30 единиц;

Спецификация продукта: внешний диаметр Φ20~273 мм, толщина стенки 1,0~32 мм.

Стан холодного волочения

8 комплектов гидравлических и цепных машин холодного волочения усилием 10-200 тонн;

Характеристики изделия: внешний диаметр Φ20~273мм, толщина стенки 1,0~26мм, длина ≤25000мм;

Продукт имеет широкий размерный ряд и гибкие технические характеристики; внешний диаметр имеет высокую точность и может производиться небольшими партиями.

Оборудование для травления и обезжиривания

Система кислотного обезжиривания в цехах экструзии и холодной прокатки включает в себя 3 бака травления серной кислотой, 3 бака травления смешанной кислотой, 2 бака обезжиривания, 2 бака горячей воды, 4 бака чистой воды, 1 бак отбеливания, 1 бак пассивации, 1 бак нейтрализации;

Производительность одной емкости для травления и обезжиривания составляет 4 т/ч;

Он оснащен системой рекуперации отработанной кислоты, системой очистки кислотосодержащих сточных вод и системой очистки кислотного тумана.

Печь отжига

В печи бескислородного отжига используется метод электрического нагрева и предварительного вакуумирования защитной атмосферы, изотермическая сфероидизирующая печь для отжига, позволяющая осуществить неокислительный отжиг заготовки с помощью метода предварительного нагрева вакуумной азотной защиты до и после. Оборудование имеет характеристики низкого потребления атмосферы, низкого энергопотребления, чистой последующей обработки, а также быстрой и равномерной скорости нагрева, что значительно сокращает время процесса отжига, делает заготовку окисленной и обезуглероженной после отжига, а также глубину слоя обедненного углерода. составляет менее 0,05 мм.

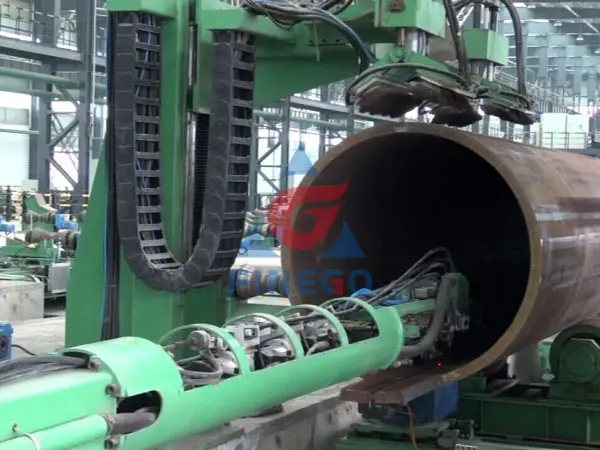

ЛИНИЯ ПО ПРОИЗВОДСТВУ ТРУБ OCTG

Линия по производству обсадных труб и труб

В настоящее время компания имеет 4 линии по производству масляных кожухов, из которых 33,4–177,8 мм2, 177,8–340 мм1, 406–762 мм1, которые могут обрабатывать и поставлять наружный диаметр 33,4–762 мм, J55, K55, L80, N80-1/Q, P110, C90, C110, Q125 и другие марки стали, трубы для нефтяных скважин, обсадные трубы, муфты и короткие соединения с различными типами резьбы, с годовой мощностью обработки 120 000 тонн. Он может производить нефтяные обсадные трубы диаметром 33,4-762 мм, диаметр обработки 33- 762 мм. Трубы и сита для защиты от песка: масляный кожух с лазерными прорезями, масляный кожух с намотанной проволокой, муфты, бурильные трубы, проволочные сита, перфорированные сита, щелевые сита и буровые сита.

Гидравлический обжимной пресс

Гидравлический обжимной пресс, выбранный для данного производства, имеет достаточную мощность для высадки труб минимального и максимального диаметра от 2 3/8 до 4 1/2 (от 60,3 мм до 114,3 мм).

Одновременно устанавливаются 2 комплекта гидравлических обжимных прессов, один комплект гидравлического обжимного пресса используется для окончательной осадки одного конца труб, другой комплект гидравлического обсадного пресса используется для высадки другого конца труб, что значительно увеличивает производительность и эффективность.

Машина для испытания оправки

После осадки необходимо провести испытание оправки в соответствии со стандартом API 5CT.

Данная машина для испытания оправок представляет собой специальное оборудование для контроля качества диаметра нефтяных труб. Он использует манометр стандартного диаметра для проверки цилиндричности и прямолинейности масляной трубы. Машина для испытания оправки для оправки нефтяных труб соответствует требованиям Таблицы C.31 — Стандартный размер оправки стандарта API SPEC 5CT.

Нефтяной токарный станок

Токарный станок с ЧПУ с плоской станиной с ЧПУ, токарный станок с ЧПУ с умеренным наклоном и высокопроизводительный токарный станок с ЧПУ с ЧПУ. Токарный станок с ЧПУ с плоской станиной с ЧПУ оснащен двойными пневматическими патронами, электрической револьверной головкой V4, SINUMERIK808D или Fanuc 0i-TF CNC. Система. Токарный станок с ЧПУ с умеренным наклоном станины оснащен двойными гидравлическими патронами, гидравлической револьверной головкой H8 и системой ЧПУ Fanuc 0i-TF. Производительность в 4-5 раз выше, чем у обычного токарного станка для нефтяной промышленности. Все 3 типа токарных станков для нефтяной промышленности могут соответствовать требованиям точности стандарта API 5B.

Машина для гидростатических испытаний

В машине для гидростатических испытаний труб применяется усовершенствованный метод радиального уплотнения, который требует уплотнения торцовой поверхности без резьбового соединения, и используется устройство с клиновым подшипником. Человеко-машинный интерфейс и компьютерная система мониторинга в реальном времени могут отображать кривую давления и значение в реальном времени. , а также кумулятивно записывать и сохранять каждый параметр.

Линия по производству бурильных труб

Линия по производству бурильных труб API 5DP состоит из печи индукционного нагрева, автоматического устройства подачи и разгрузки, гидравлического обсадного пресса, машины для испытания оправки, линии термообработки бурильных труб, гидравлической правильной машины, токарного станка, машины для сварки трением, термообработки зоны сварки. линия, покрасочная машина, машина для измерения длины и веса, машина для цветового кодирования и маркировки и т. д.

Гидравлическая машина для высадки бурильных труб

Увеличена жесткость основной машины, осадочная сила 400 Т и полость 256 мм делают ее рабочий диапазон значительно превосходящим рабочий диапазон других моделей; за счет использования двустороннего запорного механизма уравновешивает силу наклона плаценты и делает ее работу более стабильной

Гидравлический сварочный аппарат трением

Гидравлический аппарат для сварки трением может осуществлять автоматическую подачу корпуса трубы, сварку трением, удаление внутреннего и внешнего сварочного валика, выпуск бурильной трубы после сварки. Удаление внутреннего наплавленного валика осуществляется внутренним пуансоном, удаление наружного наплавленного валика – режущим инструментом. Действия оборудования последовательны и точны, сварочная часть заготовки приваривается с полной контактной поверхностью, а осевая и радиальная ориентация точна.

Линия термообработки зоны сварки

Индукционная печь промежуточной частоты используется для нагрева зоны сварки бурильных труб до температуры отжига для снятия сварочного напряжения. После этого зона сварки нагревается до температуры закалки, затем в зону сварки распыляется вода для охлаждения. Наконец, зона сварки нагревается до температуры отпуска и выдерживается при этой температуре в течение некоторого времени. Индукционные катушки имеют функции регулировки положения (вверх и вниз, влево и вправо, вперед и назад) для обеспечения точного положения нагрева. Во время процесса нагрева Бурильная труба вращается на трубчатом конвейере для обеспечения равномерной температуры.

Токарный станок для нарезки труб

Токарно-винторезный станок с ЧПУ — это новый тип станка с ЧПУ, специально разработанный и изготовленный для обработки резьбы нефтепроводов, бурильных труб и обсадных труб в нефтяной, химической и металлургической промышленности. Станок оснащен двойным патроном для зажима заготовки, трехскоростным инвертором и системой автоматического управления с ЧПУ. Он может точно обрабатывать различные внутренние и внешние резьбы и выполняет функции обычного токарного станка с ЧПУ.

ЛИНИЯ ПО ПРОИЗВОДСТВУ СВАРНЫХ ТРУБ

Линия по производству труб ERW/HFW

Компания имеет четыре передовые международные линии по производству сварных труб HFW и ERW, в том числе Φ60, Φ168, Φ273, Φ660 и т. д., которые могут производить стальные трубы ERW с наружным диаметром 21,3-660 мм, толщиной стенки 1-20 мм, длиной 6-18 м, материал S235, S355, Q345A, B, C, D, L245-L450, B-X70, годовая производственная мощность 300 000 тонн. Продукция HFW/ERW в основном используется в нефтяной, газовой, водной, паровой, городской газотранспортной, городской трубопроводной сети, химической промышленности, электроэнергетике, стальных конструкциях и других отраслях.

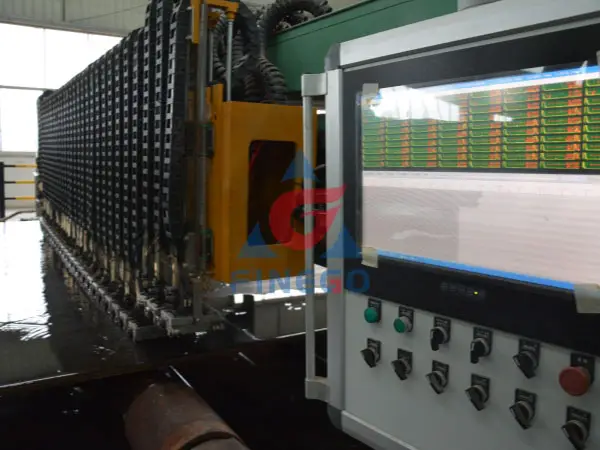

Другой полный комплект оборудования для онлайн-контроля и маркировки

Он-лайн ультразвуковой тестер пластин, ультразвуковой тестер сварных швов, автономный ультразвуковой тестер и ультразвуковой тестер концов труб, гидростатический тестер. И система записи маркировки от немецкой компании GABRIEL. Все это жизненно важное оборудование гарантирует изготовление сварных труб высокого качества.

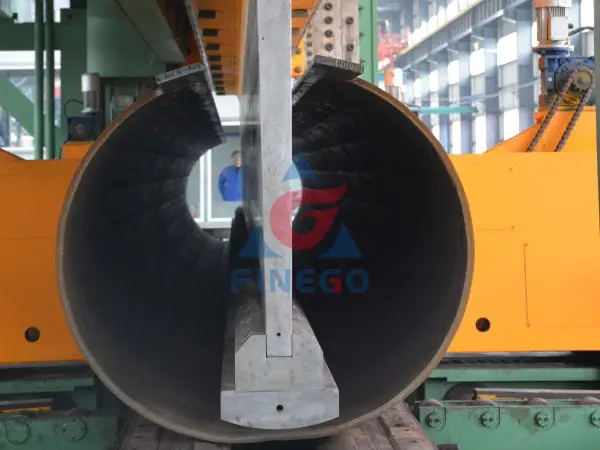

Линия по производству труб LSAW/SAWL

Завод внедрил полный комплект производственных линий JCOE и HME для прямошовных стальных труб, сваренных двусторонней дуговой сваркой под флюсом, специализирующихся на производстве толстостенных и прямошовных двусторонних стальных труб большого диаметра, сваренных под флюсом, и Т-образных труб. фасонные сварные трубы. Технические характеристики продукта: диаметр 324-7000 мм, толщина стенок 6-200 мм, длина 3-70 м, годовая производственная мощность 500 000 тонн.

Стандарты реализации продукта:

ASTM A53, API 5L PSL1/PSL2, ASTM A252, ASTM A671, ASTM A672, ASTM A691, EN10210, EN10217, EN10219 и т. д. Материал: Q235, Q345, Ll75-L555, X42-X80, S235, S275, S355J2, P355NH , P460NH и т. д. Продукция LSAW широко используется в различных типах нефтегазопроводных трубопроводов и строительных стальных конструкциях, включая нефтепроводы, природный газ, городские трубопроводные сети, шахтные водопроводы и угольные трубопроводы, трубопроводы для шахтных угольных шламов, высоковольтные передачи. линии, ветроэнергетика, мосты, здания из стальных конструкций высокоскоростных железных дорог и т. д.

Производственная линия процесса формования JOCE

Применяет процесс JCO (J-ing, C-ing и O-ing) с непрерывным осевым искажением с характеристиками высокой точности и эффективности формования, а также сбалансированным распределением формовочного напряжения. Он может производить сварные трубы с прямым швом с наружным диаметром: Φ356 ~ Φ1626 мм, Вес: 6 ~ 50 мм. Основное оборудование, такое как предварительная гибка, обеспечивается ковочно-прессовым станком Tianshui. При предварительной сварке применяется мощная сварка в среде защитного газа CO2 и высокоскоростной процесс предварительной сварки по всей длине. Он использует многопроволочную автоматическую машину для дуговой сварки под флюсом постоянного/переменного тока Lincoln, а также автоматическую машину для газовой резки стальных листов, машину для выпрямления стальных труб, машину для отделки стальных труб и онлайн-механическую ручную ультразвуковую дефектоскопию стальных пластин. Он в основном используется для транспортировки труб для нефти, химикатов, природного газа, электроэнергии, городского газа, водоснабжения и канализации и т. д.

HME Профилегибочная производственная линия

Производственная линия формируется компанией «CCO» с использованием метода прокатки оправок, формируется методом холодного расширения после сварки и формируется с помощью трехвалковой/четырехвалковой гибочной машины. Он может производить прямошовные сварные трубы с наружным диаметром 324–7000 мм, толщиной стенки 8–200 мм и длиной 3–7 м. Предварительная термообработка, а затем использование однопроволочной и многопроволочной сварки для прямой внутренней сварки, прямой внешней сварки, сварки внутреннего кольца и сварки внешнего кольца. Особенностью этой производственной линии является то, что продукция имеет большую толщину стенок и большой диаметр, что позволяет широко использовать ее в конструкционных трубах, таких как мосты из стальных конструкций, оборудование для морских платформ, сверхдлинные трубные сваи и т. д.

Линия по производству труб SSAW/SAWH

В настоящее время компания располагает 8 линиями по производству спиральных стальных труб и 2 линиями по производству антикоррозийных и теплоизоляционных материалов. Он может производить спиральные стальные трубы различных спецификаций диаметром 219-3500 мм, толщиной стенки 4-25,4 мм и длиной 3-70 м. Стандарты реализации продукции: ASTM A53, API SL PSL1/PSL2, ASTM A252, EN10210, EN10217, EN10219 и т. д., с годовой производственной мощностью 600 000 тонн, продукция SSAW широко используется в газовой, нефтяной, химической, электрической промышленности. энергетика, тепло, вода, морские дноуглубительные работы, строительство портов, инфраструктура, сеть городских трубопроводов и другие области.

ЛИНИЯ ПО ПРОИЗВОДСТВУ ТРУБ НЕРЖАВЕЮЩЕЙ СТАЛИ

Линия по производству бесшовных стальных труб из нержавеющей стали

Предприятие располагает производственным оборудованием: 32 стана холодной волочения, 9 станов холодной прокатки LG60, 2 стана холодной прокатки LG120 и 1 стана холодной прокатки LG280. В состав инспекционного оборудования входят анализатор химического состава, универсальная машина для химических испытаний, вихретоковый дефектоскоп, ультразвуковой дефектоскоп, машина для гидравлических испытаний, импортированный из Германии спектрометр и другое испытательное оборудование. Производственные характеристики: внешний диаметр 6–762 мм, толщина стенки 0,5–50 мм; Основные марки: 304L/H, 316L/H, 321L/H, 317L, 310S, 201B, 201H, 2205, S31803, S32750, TP309, TP347/347H, 904L и т. д.; ГОСТ, JIS и т. д. широко используются в нефтехимической промышленности, производстве удобрений, атомной энергетике, котельных, судовых, экологических, авиационных, бумажных, пищевых и медицинских областях. В компании доминируют TP304, 304, TP304L, TP316, TP316L, TP321,

Линия по производству сварных стальных труб из нержавеющей стали

Внедрение новой международной передовой линии по производству сварных труб из нержавеющей стали, автоматической непрерывной производственной линии Φ630 и нескольких комплектов односторонней сварки и двусторонней формовки. Немецкие установки для плазменной сварки и сварки под флюсом, производство сварных труб можно разделить на одинарный прямой шов, двойной прямой шов и кольцевой шов Стыковое соединение: одиночный шов (диаметр 6мм-ди1422мм), толщина стенки от 0,2мм до 40мм; двойной шов (φ630-φ2020), толщина стенки от 2 мм до 80 мм, кольцевой шов (выше Φ630), толщина стенки от 2 мм до 100 мм. В настоящее время основными материалами, используемыми компанией, являются: нержавеющая сталь на основе никеля (NO8904, N06600, N08825 и др.), дуплексная нержавеющая сталь (S32750, S31803, S32205), аустенитная нержавеющая сталь (310S, 309S, 316L, 321). , 304Л, 304 и др.), корпус железного элемента (430, 409Л и др.),

Производственная линия с единым процессом формования

Компания оснащена передовой на международном уровне производственной линией большого диаметра JCO, гибочным формовочным агрегатом с ЧПУ мощностью 3200 тонн и прокатным агрегатом. Он оснащен оборудованием для полировки нержавеющей стали, оборудованием для термообработки раствором, онлайновым твердым раствором труб, оборудованием для вихретоковой дефектоскопии и ультразвуковой очистки, а также имеет совершенные проверки и испытания. Оборудование охватывает различные объекты физического, химического и неразрушающего контроля сырья, производственных процессов и готовой продукции. Производство и контроль осуществляются в строгом соответствии с американским стандартом ASTM, японским стандартом JIS, немецким стандартом DIN и отраслевыми стандартами. Продукция компании имеет полные технические характеристики, передовые технологии и высокое качество. Производство труб охватывает марки 304, 304L, 316L, 321, 347, 310S, двухфазные стали, легированная сталь на основе никеля и другие материалы из нержавеющей стали. Трубы из нержавеющей стали различных марок с толщиной стенки от 0,2мм до 40мм.

Производственная линия непрерывного формования

Существует более 20 производственных линий непрерывного формования с полными характеристиками продукции, которые могут производить продукцию наружным диаметром от 6 до 406 мм, толщиной стенок от 0,4 до 20 мм и годовой проектной мощностью более 40 000 тонн.

-

Трубопроводная линия ГФУ 1

-

Трубопроводная линия 2

-

Трубопроводная линия 3

-

Трубопроводная линия 4

-

Трубопроводная линия 5

-

Трубопроводная линия 6

-

Трубопроводная линия HFW 7

-

Трубопроводная линия ГФУ 8

-

Трубопроводная линия ГФУ

-

Трубопроводная линия HFW

-

HME Трубопроводная линия 1

-

HME Трубопроводная линия 2

-

HME Трубопроводная линия 3

-

Производственная линия JOCE 1

-

Производственная линия JOCE 2

-

Производственная линия JOCE 3

-

Производственная линия JOCE 4

-

Производственная линия JOCE 5

-

Прямая сварка стальных труб

-

Прямая сварка стальных труб

-

Прямая сварка стальных труб

-

Прямая сварка стальных труб

-

Прямая сварка стальных труб

-

Трубопроводная линия SSAW 1

-

Трубопроводная линия SSAW 2

-

Трубопроводная линия SSAW 3

-

Трубопроводная линия SSAW 4

-

Трубопроводная линия SSAW 5

-

Трубопроводная линия SSAW 6

-

Трубопроводная линия SSAW 7

-

Процесс сварки труб из нержавеющей стали 1

-

Процесс сварки труб из нержавеющей стали 2

-

Процесс сварки труб из нержавеющей стали 3

-

нержавеющая сталь

-

нержавеющая сталь

-

нержавеющая сталь

-

нержавеющая сталь

-

Холодная линия 1

-

Холодная линия 2

-

Холодная линия 3

-

Холодная линия 4

-

Холодная линия 1

-

Холодная линия 2

-

Холодная линия 3

-

Холодная линия 4

-

Линия горячекатаного производства 1

-

горячекатаная линия 2

-

Теплопрокатная линия 3

-

Теплопрокатная линия 4

-

Трубопроводная линия 1

-

Трубопроводная линия 2

-

Трубопроводная линия 3

-

Трубопроводная линия 4

-

Трубопроводная линия 5

-

Трубопроводная линия Dirll 1

-

Производственная линия Дир 2

-

Производственная линия Дир 3

-

Трубопроводная линия Dirll 4

-

Трубопроводная линия Dirll 5

Язык

Язык